双轴撕碎机刀片材质有哪些常见选择?

2025/8/23 10:02:50

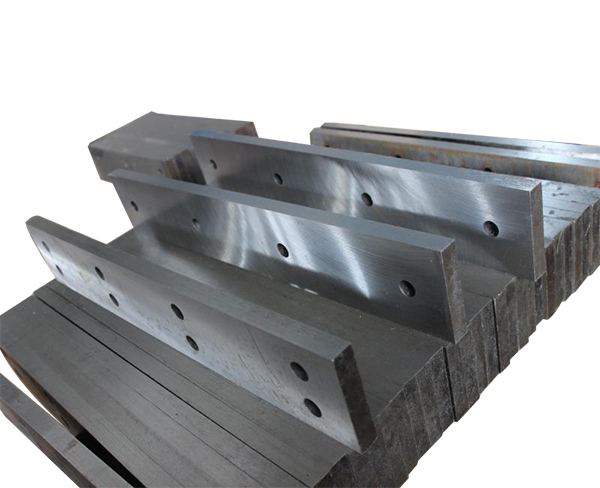

双轴撕碎机刀片作为设备的部件,其材质选择直接影响设备的工作效率、耐用性和应用场景。以下是常见的刀片材质及其特性:

1. 高碳高铬工具钢(如D2、Cr12MoV)

这类钢材以高硬度(HRC 58-62)和耐磨性著称,适用于撕碎金属、硬质塑料等物料。D2钢(对应国际牌号SKD-11)含碳量1.5%、铬12%,通过真空淬火和深冷处理可进一步提升抗冲击性。缺点是韧性相对较低,长期高负荷作业易出现崩刃,需定期修磨。

2. 热作模具钢(如H13、4Cr5MoSiV1)

在高温环境下表现优异,适合处理橡胶、轮胎等易发热物料。H13钢经二次回火后,兼具硬度(HRC 48-52)与韧性,抗热疲劳性能突出,可减少热应力导致的裂纹。

3. 高速钢(如M2、粉末冶金高速钢)

适用于高转速、高精度场景,如电子废弃物拆解。M2钢(W6Mo5Cr4V2)硬度达HRC 63-66,耐磨性,但成本较高。粉末冶金工艺的高速钢可提升组织均匀性,延长寿命30%以上。

4. 合金弹簧钢(如6CrW2Si)

强调韧性与性,适合撕碎木材、纺织品等弹性物料。通过等温淬火处理,可在HRC 52-55硬度下保持良好抗冲击能力,减少缺口敏感性。

5. 硬质合金(碳化钨基体)

采用烧结工艺将碳化钨颗粒与钴结合,硬度可达HRA 90以上,用于废物、电路板等含研磨性材料的处理。通常以镶块形式焊接在刀体上,成本是工具钢的5-8倍,但寿命可提升10倍。

6. 表面强化技术

- 渗氮处理:在520℃离子渗氮炉中处理20小时,表面硬度可达HV 1100,提升耐腐蚀性。

- PVD涂层:TiAlN涂层可使摩擦系数降低40%,适合处理含硅胶等粘性物料。

选材建议:

- 金属废料:优先选用D2钢+渗氮复合处理

- 混合垃圾:H13钢配梯度热处理

- 高附加值物料:硬质合金刀片配合动态平衡设计

刀片设计还需结合齿形结构(鲨鱼齿、狼牙齿等)和间隙调整,材质选择需平衡初始成本与综合使用成本。建议每处理500吨物料后检测刃口磨损量,适时采用激光熔覆修复技术延长寿命。